Um material rígido que impede vibrações e ruídos

Pesquisadores de materiais criaram um novo material compósito que combina duas propriedades incompatíveis: rígido, mas com alta capacidade de amortecimento.

Um compressor zumbe, um sistema de ar condicionado faz barulho, o chassi de um vagão de trem faz barulho, enviando reverberações através de seus passageiros. As vibrações não são apenas irritantes, mas também podem ser prejudiciais. A longo prazo, podem destruir materiais e máquinas e encurtar a sua vida útil. Além disso, o ruído gerado pelas vibrações é prejudicial à saúde e ao bem-estar humanos.

Para mitigar vibrações e ruídos, os engenheiros utilizam materiais de amortecimento como espumas, borracha e elementos mecânicos na forma de molas ou amortecedores em muitas aplicações técnicas. No entanto, isso muitas vezes torna essas aplicações mais volumosas, pesadas e mais caras. Além disso, nem sempre é possível suprimir eficazmente as vibrações utilizando elementos de amortecimento adaptados.

Esta é a razão para a alta demanda mundial por materiais rígidos, resistentes e com capacidade de amortecimento interno eficaz. Criar tal material não é fácil, pois as duas propriedades geralmente são mutuamente exclusivas.

Os pesquisadores de materiais da ETH desenvolveram agora um material que combina essas propriedades supostamente incompatíveis. Ioanna Tsimouri alcançou esse feito em sua tese de doutorado com o auxílio de Andrei Gusev e Walter Caseri, ambos professores do Departamento de Materiais. Seu trabalho deu origem à criação de materiais que compreendem camadas de materiais rígidos conectadas por camadas ultrafinas semelhantes a borracha formadas pela reticulação de uma mistura de polidimetilsiloxano (PDMS).

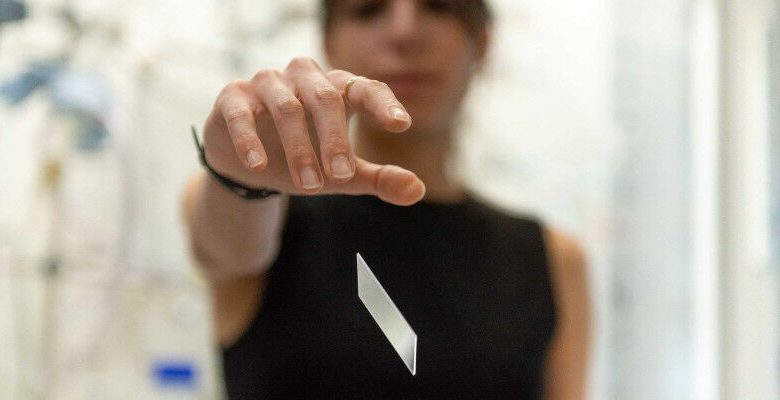

Os primeiros protótipos envolveram o uso de placas de silício e vidro com 0,2-0,3 mm de espessura, conectadas por camadas semelhantes a borracha com espessura de apenas algumas centenas de nanômetros. Vários testes revelaram que estes novos materiais compósitos têm de facto as propriedades que os investigadores esperavam.

Os pesquisadores tiveram sua invenção patenteada no início do verão deste ano e agora a publicaram na revista Composites Part B: Engineering.

Teoricamente derivado

Trabalhando com o físico de materiais Gusev, o pesquisador primeiro usou modelos de computador para calcular a espessura que as camadas de conexão semelhantes a borracha deveriam ter para atingir simultaneamente alta rigidez e amortecimento do material compósito.

Esses cálculos revelaram que a espessura da camada deveria ter uma proporção específica para exibir as propriedades desejadas do material. De acordo com os cálculos, as camadas de polímero de amortecimento precisam representar menos de 1% do volume total do material, enquanto as camadas rígidas de vidro ou silício precisam representar pelo menos 99%. “Há muito pouco efeito de amortecimento se a camada de polímero for muito fina. Se for muito espessa, o material não é rígido o suficiente”, explica Tsimouri.

Implementado em laboratório

Na etapa seguinte, ela e Caseri verificaram os cálculos experimentalmente e produziram diversas variantes do material compósito em laboratório.

O material que Tsimouri usou para as camadas rígidas incluía vidro do tipo usado em smartphones. O polímero é obtido usando uma mistura de polímeros à base de PDMS disponíveis comercialmente que contêm sítios quimicamente reativos. Quando um catalisador é adicionado, esses locais se combinam para formar uma rede polimérica, ou seja, um polímero semelhante a borracha que conecta as placas rígidas como uma vedação de dois componentes.

Com a ajuda do associado do Reino Unido Peter Hine, o pesquisador de materiais testou as propriedades mecânicas dependentes da frequência e da temperatura dos materiais em camadas (laminados) usando um teste de flexão de três pontos. Ela também utilizou um teste prático simples, mas significativo: deixou cair as placas laminadas de uma altura de 25 centímetros sobre uma mesa e comparou o amortecimento acústico e mecânico com o de uma placa do mesmo tamanho feita de vidro puro.

O laminado revelou excelentes propriedades de amortecimento, mas também estabilidade. Teve um impacto muito mais silencioso na mesa e não saltou. O vidro puro, por outro lado, bateu na mesa com um estrondo, quicou e virou. “Usando este teste, consegui mostrar que o laminado é excelente no amortecimento de vibrações e ruídos”, diz Tsimouri.

Exames demorados

“Depois de encontrar uma mistura de polímeros PDMS que resulta em um polímero semelhante a borracha com desempenho de amortecimento aprimorado em uma ampla faixa de temperaturas, a próxima maior dificuldade foi criar a camada semelhante a borracha na espessura desejada”, continua ela. Como os polímeros reagem rapidamente após a adição do catalisador, ela teve que desenvolver um processo especial para aplicar as soluções nos discos de vidro ou silício. Ela também passou muito tempo verificando a espessura das camadas. Para fazer isso, ela teve que produzir cortes transversais do laminado e examiná-los sob um microscópio eletrônico de varredura. “Isso consumia muito tempo”, lembra ela.

Segundo os pesquisadores, o laminado pode ser usado em muitas aplicações – desde vidros de janelas e carcaças de máquinas até peças de automóveis. Poderia encontrar aplicação na tecnologia aeroespacial e de sensores, onde materiais de amortecimento avançados são muito procurados. “O mercado global de materiais de amortecimento é enorme”, enfatizam os pesquisadores.

O laminado tem outra vantagem: o polímero utilizado é resistente à temperatura e pode suportar uma ampla faixa de temperaturas sem qualquer alteração nas suas propriedades de amortecimento. O polímero só se torna vítreo e perde a sua capacidade de amortecimento abaixo de uma temperatura de 125 graus Celsius negativos.

Em última análise, tal laminado também seria sustentável e conservaria recursos. Vidro e silício podem ser reciclados facilmente. Quando derretidos, as pequenas quantidades de polímero se decomporiam em vidro e não afetariam o processo de reciclagem.

Caseri acredita que a tecnologia é facilmente escalonável. “Os fabricantes com as máquinas certas também podem produzir o laminado em painéis com dimensões de vários metros quadrados. O processo de fabricação não é tão complicado.”

Prêmio Spark – aqui estão os finalistas

No dia 21 de novembro de 2024, a ETH Zurique apresentará pela 13ª vez o Prêmio Spark para a melhor invenção do ano. Os critérios são originalidade, força da patente e potencial de mercado. Além do material da camada de amortecimento aqui apresentado, os cinco finalistas incluem os seguintes quatro projetos

Projeto 1: Melhor diagnóstico do câncer graças a imagens digitais 3D

Projeto 2: Mineração de metais de terras raras a partir de resíduos eletrônicos

Projeto 3: Um espião na barriga

Projeto 4: Cepa bacteriana projetada com alta produção de celulose

Encontre aqui os projetos vencedores do Spark Award dos anos 2012 – 2023.

Referência

Tsimouri IC, Caseri W, Hine PJ, Gusev AA. Compostos leves de silício e vidro com camadas intermediárias viscoelásticas submicrométricas e combinações não convencionais de rigidez e amortecimento. Compósitos Parte B 284 (2024) 111717. Doi: 10.1016/j.compositesb.2024.111717

Peter Ruegg